La storia di Brembo dura ormai da 64 anni. L’azienda italiana, leader mondiale nella progettazione, produzione e commercializzazione di sistemi frenanti a disco per veicoli, è stata infatti fondata nel 1961 a Paladina, vicino a Bergamo, da Emilio Bombassei, dai suoi figli Sergio e Alberto e da suo cognato, Italo Breda. Nata come piccola officina meccanica a conduzione familiare, cominciò ad occuparsi di freni in modo del tutto inaspettato. Negli anni ’60, di fatto, i freni a disco erano ancora rari, e i pochi in uso venivano acquistati nel Regno Unito. Ma nel 1964 un camion che li trasportava per Alfa Romeo dalla Gran Bretagna si rovesciò, compromettendo la consegna. A Brembo fu affidato il compito di riparare i dischi danneggiati, ma l'azienda si rese conto di poterli anche produrre e propose l'idea ad Alfa Romeo, che accettò. Da allora, l'azienda ha iniziato rapidamente a realizzare i primi dischi freno italiani per il mercato aftermarket, con un portafoglio prodotti che si espanse presto per includere altri componenti del sistema frenante.

Fino a qui l’inizio della storia della società bergamasca. Ma come nasce oggi un prodotto Brembo e come viene realizzato?

| INDICE |

| Dalla progettazione alla realizzazione |

| Progettazione materiali e lavorazione |

| Montaggio e verniciatura |

| Test di qualità |

| Laboratorio di ricerca e sviluppo |

| La fonderia |

| Materiali avanzati |

Un prodotto Brembo, come ad esempio una pinza freno, è frutto di un processo completo che spazia dalla progettazione alla realizzazione dei componenti, dalla lavorazione meccanica al montaggio finale. Più in specifico, si inizia con la progettazione e la realizzazione dei materiali. Si passa poi alla lavorazione dei componenti in alluminio, con macchinari a controllo numerico, seguita dal montaggio e dalla verniciatura robotizzata. Infine i componenti vengono sottoposti a test di resistenza per garantire prestazioni ottimali, sia statiche che dinamiche.

Il processo di progettazione inizia con la definizione delle specifiche tecniche del prodotto, seguita dalla scelta dei materiali più adatti per garantire resistenza, durata e prestazioni. La pinza freno in alluminio, per esempio, viene lavorata con macchinari a controllo numerico (in stabilimenti come quello di Curno) per ottenere la forma desiderata e le caratteristiche meccaniche richieste.

Dopo la lavorazione, i componenti vengono montati in modo puntuale, garantendo un assemblaggio robusto e affidabile. Segue la verniciatura, che è un processo cruciale per proteggere la pinza e per offrire una vasta gamma di colori e finiture, rendendola anche un elemento di design.

Le pinze e i dischi vengono quindi sottoposti a test di resistenza statici e dinamici per verificare la loro capacità di resistere a carichi ciclici e condizioni di utilizzo diverse. In questo senso Brembo utilizza un sistema di controllo qualità interno all’avanguardia e coopera con centri universitari per garantire la qualità dei prodotti, anche per i veicoli commerciali e pesanti.

Nella sua produzione Brembo si avvale di laboratori all'avanguardia per sviluppare nuovi materiali e soluzioni, collaborando anche con i costruttori per migliorare costantemente le prestazioni dei suoi prodotti, con particolare attenzione all'abbattimento del particolato PM10. Utilizza inoltre metodi di ‘data driven’ per ottimizzare le formulazioni dei materiali d'attrito e identificare le materie prime più performanti, ad esempio attraverso l'Hackathon al Brembo Inspiration Lab in California.

In questo evento – giunto nel 2023 alla seconda edizione – vengono utilizzati il machine learning e l'intelligenza artificiale (IA) per cambiare e modificare le odierne tecniche di frenata. La kermesse ha l’obiettivo di sfruttare la potenza dei modelli basati sui dati per formare composti di materiali all'avanguardia per i nuovi freni e implementare i modelli di dati per la gestione dei resi in garanzia in funzione della sicurezza, delle prestazioni e dell'efficienza. L'archivio dati di Brembo comprende informazioni su vari modelli di automobile, sui loro impianti frenanti, sulle metriche delle prestazioni e sugli scenari di guida in un contesto reale. Basandosi su questi dati, è possibile costruire modelli innovativi di machine learning.

Brembo è l'unico produttore europeo con fonderie di precisione integrate, che permettono di gestire l'intero processo produttivo in casa. L’azienda lombarda produce le proprie leghe metalliche, in particolare ghisa e alluminio. I dischi freno in ghisa, ad esempio, vengono realizzati con temperature di fusione intorno ai 1150 gradi e percentuali di carbonio del 4%.

La divisione Brembo Friction, nata con l’acquisizione nel 2021 di Sbs Friction, azienda danese specializzata in pastiglie freno per motociclette, sviluppa anche materiali d'attrito innovativi, come la fibra e il "carbochip”.

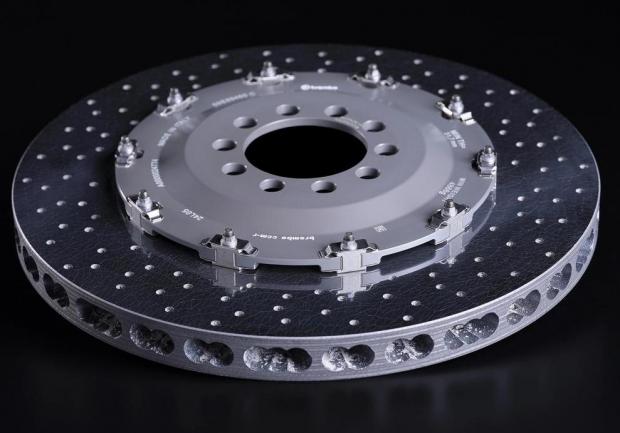

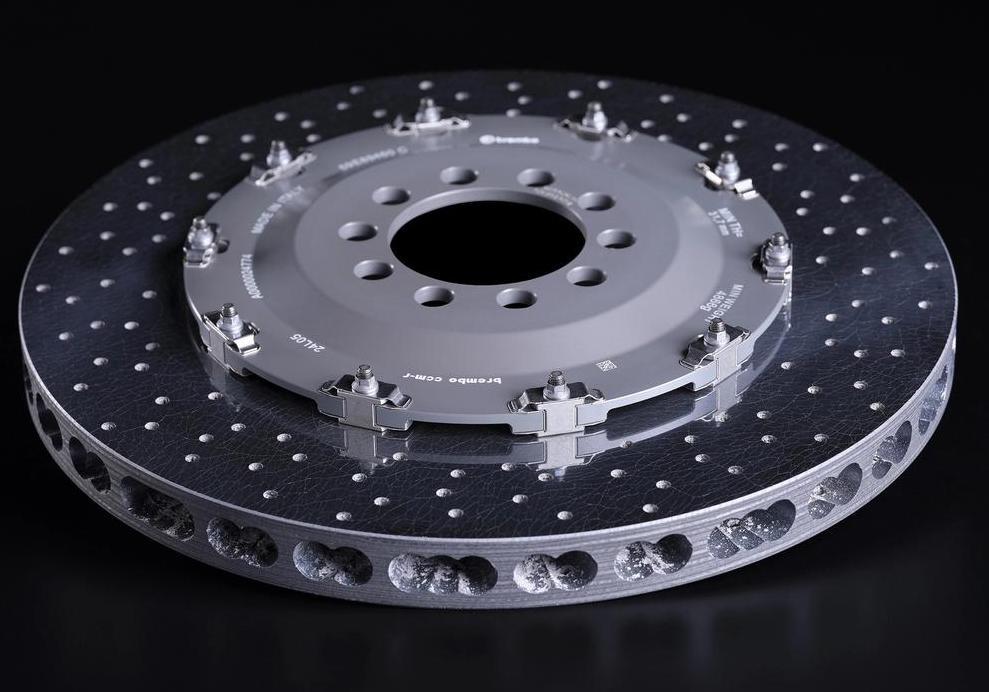

Brembo SGL Carbon Ceramic Brakes (BSCCB) produce invece dischi freno in ceramica, con un processo che prevede la carbonizzazione e la silicizzazione del green body (componente stampato) a temperature elevate.